Осмотр деталей и анализ рисунка дефектов

После проявления дефектов детали осматривают с целью обнаружения индикаторного рисунка при высокой освещенности в зоне контроля. Например, на стационарных рабочих местах, предназначенных для осмотра небольших деталей, снятых с Л А, обеспечивают освещенность 3000—4000 лк при использовании люминесцентных ламп дневного света и 2000—3000 лк при использовании ламп накаливания. Детали в конструкции ЛА освещают переносной лампой или лампой-фарой.

С целью поиска индикаторного рисунка дефектов осматривают детали, на которых слой белой проявляющей краски не имеет пороков и загрязнений: пятен неудаленной проникающей или очищающей жидкости, механических повреждений, не покрытых краской участков поверхности, потеков, складок и морщин, отслаивания от поверхности детали, посторонних включений. Детали с такими повреждениями краски, затрудняющими обнаружение рисунка дефектов, промывают ацетоном и подвергают повторной обработке дефектоскопическими материалами.

Осмотр деталей проводят в два этапа: 1) общий осмотр поверхности для поиска индикаторного рисунка; 2) анализ рисунка. Общий осмотр проводят невооруженным глазом или с применением луп с большим полем зрения и малым увеличением. Для анализа индикаторного рисунка, как правило, используют оптические средства. Во многих случаях при общем осмотре и анализе рисунка применяют один и тот же оптический прибор.

По особенностям красного индикаторного рисунка и его месту на детали можно определить вид дефекта.

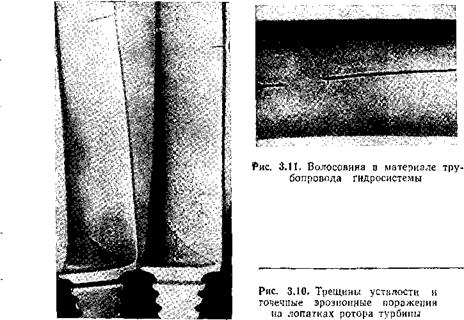

Трещины усталости, например, выявляются чаще в виде одиночных изломанных линий, расположенных в местах концентраторов напряжений (галтелей, подрезов, отверстий, пазов ит. д.), поперек ребер, кромок (ом. рис. 1.4, а, 1.6, а, ЗЛО).

Волосовины выявляются в виде линий, ориентированных вдоль волокон металла, вдоль направления его деформации при изготовлении детали, например вдоль оси болта или трубы. Если волокна металла изогнуты, волосовины следуют за их направлением (рис. 3.11).

В отличие от волосовин з а к о в ы и соответствующие им линии рисунка могут иметь случайное направление (рис. 3.12).

Трещины коррозии под напряжением, как правило, отличаются наличием большого количества изломов и ответвлений (рис. 3.13).

Индикаторный рисунок неслитин в виде одиночных линий или группы линий соответствует направлению потоков металла при литье (рис. 3.14). В виде четких, иногда прерывистых, линий выявляются также трещины термической усталости, коррозионной усталости и заков ы.

Индикаторный рисунок трещин ползучести показан на рис. 1.6,6. Примеры выявления растрескивания материала и шлифовочных трещин приведены на рис. 3.15—3.17. Картина язвенной коррозии показана на рис. 1.5, а и 3.18, очагов межкристаллитной коррозии—-на рис. 3.19, эрозионных поражений —на рис. ЗЛО. Эти дефекты проявляются в виде группы коротких линий или сетки (растрески-

|

|

Рис. 3.15. Растрескивание детали из алюминиевого сплава из-за воздействия высокой температуры |

|

Рис. 3.16. Растрескивание гальванического покрытия рабочей форсунки двигателя: а — общий вид форсунки; б — участок растрескивания покрытия (10-кратное увеличение) |

|

|

|

Рис. 3J9. Очаги межкристаллитной коррозии на стальний лопатке ротора компрессора (10-кратное увеличение) |

вание материала, шлифовочные трещины, межкристаллитная коррозия крупнозернистых сплавов), в виде пятен, размытых полос {межкристаллитная коррозия мелкозернистых сплавов), в виде точек, звездочек (поры, язвенная коррозия, выкрошивание материала, эрозия). Такой рисунок считают основным признаком соответствующего дефекта.

|

Рис. 3.20. Индикаторный рисунок ложной трещины (показан стрелкой), образованный неудаленной красной проникающей жидкостью, высохшей на границе зоны контроля тройника трубопровода |

Индикаторный рисунок на поверхности детали может возникать не только в местах дефектов. Он может появиться также при наличии различных допустимых повреждений или загрязнений поверхности. Например, схожий с трещинами рисунок образуют: риски, заусенцы (особенно смятые); цепочки эрозионных поражений, забоин, пор; сколы окисной пленки; коррозия (в основном щелевая) в местах линейного контакта деталей; литейные складки, наплывы сварных швов; галтели малого радиуса, следы резцов, протяжек; узкие зазоры между деталями (например, при прессовой посадке); следы полимеризовавшихся масел и смазок, лакокрасочных покрытий, клея, налипшей резины; окрашенные волокна ветоши; следы присохшей проникающей жидкости (рис. 3.20) или кристаллов красителя и т. д. Поэтому обнаружение рисунка, соответствующего рассмотренным выше основным признакам, дефектов, еще не является основанием для браковки детали. Рисунок, являясь необходимым признаком дефекта, привлекает внимание дефектоскопйста, который по различным дополнительным признакам должен установить наличие дефекта, его протяженность, вид и характер.

Наиболее существенными дополнительными признаками, по которым отличают индикаторный рисунок действительного дефекта от ложного, являются:

— место расположения рисунка (относительно концентраторов напряжений, узлов колебаний и т. д.);

— направление линий рисунка относительно оси детали и действующих нагрузок;

— конфигурация линий рисунка, наличие изломов и разветвлений;

— четкость и степень подобия контуров, т. е. границ линий рисунка;

— цвет и яркость, насыщенность окраски;

— скорость образования рисунка и характер его изменения с течением времени;

— микрорельеф поверхности слоя проявляющей краски в зоне рисунка;

— наличие подобного рисунка в соседних зонах детали.

При анализе индикаторного рисунка дополнительные признаки рассматривают последовательно в изложенном порядке. Однако для определения характера рисунка не обязательно анализировать все признаки. В некоторых случаях достаточно рассмотреть два-три из них. Так, по месту, направлению и конфигурации линий отличают рисунок трещин усталости от рисунка, образованного волосовинами, рисками, цепочками эрозионных поражений и другими повреждениями поверхности детали. В сложных случаях проводят анализ рисунка по всем дополнительным признакам.

Рассмотрим, например, чем схожи и чем отличаются индикаторные рисунки трещин усталости на лопатке I ступени ротора компрессора, цепочек эрозионных поражений и забоин и следов полимеризовавшихся масел и смазок (табл. 6). Трещины усталости на лопатках ротора компрессора развиваются на кромках или по галтели перехода от замка к перу (со стороны корыта) и направлены поперек кромок или вдоль галтелей. Индикаторный рисунок трещин имеет изломы, видимые невооруженным глазом или при осмотре с лупой с увеличением 4—7. Линии рисунка четкие, темно-красного цвета, границы линий подобны одна другой. Микрорельеф слоя проявляющей краски в зоне трещины соответствует неповрежденной поверхности детали (если, деталь не находится на грани разрушения и трещина не раскрыта).

Рисунок цепочки эрозионных поражений и забоин также может быть четким, темно-красного цвета, с изломами и разветвлениями. Однако в отличие от рисунка трещин этот рисунок может иметь любое направление относительно кромки. Границы линий рисунка, как правило, не подобны одна другой, в некоторых местах линии утолщаются, прерываются. На поверхности слоя проявляющей краски по всей линии рисунка видны углубления, соответствующие повреждениям поверхности металла.

Тонкие следы полимеризовавшихся масел и смазок на лопатках, не удаленные при очистке зоны контроля, также могут образовать рисунок, схожий с рисунком трещины. Эти загрязнения выявляются в виде красных линий, расположенных на входной кромке, спинке или корыте лопатки. Границы линий рисунка по-

Нек

добны одна другой. Линии, расположенные у торцевой кромки лопатки, могут иметь изломы и изгибы. Однако в отличие от рисунка трещин эти линии ориентированы по направлению воздушного потока — под острым углом к входной кромке или вдоль торцевой кромки лопатки. Линии, расположенные в средней части по высоте лопатки, не имеют изломов и разветвлений. Рисунок, как правило, нечеткий. На поверхности проявляющей краски видна небольшая выпуклость по всей линии рисунка. После удаления краски на поверхности детали заметна тонкая полоса коричневого или темно-коричневого цвета, трудноудаляемая с помощью органических растворителей. При повторном контроле после удаления этой полосы с поверхности индикаторный рисунок не образуется.

Вспомогательным приемом для анализа характера индикаторного рисунка является осмотр поверхности детали с применением оптических приборов после удаления проявляющей краски. При этом краску удаляют ацетоном. Такой осмотр позволяет определить наличие в зоне контроля оставшихся поверхностных загрязнений, заусенцев, рисок, относительно крупных раскрытых трещин. Однако мелкие дефекты, не видимые невооруженным глазом, при осмотре с применением оптических приборов могут быть не обнаружены. Поэтому по результатам этого осмотра не всегда можно сделать окончательный вывод о наличии или об отсутствии дефекта.

Если в зоне контроля обнаружены следы загрязнений, их удаляют с помощью смывок или растворителей, деталь промывают ацетоном, сушат и проводят повторный контроль. При анализе вновь выявленного индикаторного рисунка обращают внимание на те же дополнительные признаки, что и при первом контроле. В сложных случаях прибегают к контрол